Kompressorlose Großdieselmotoren Bauart - AEG-Hesselman: Difference between revisions

mNo edit summary |

mNo edit summary |

||

| Line 41: | Line 41: | ||

Erstmalig wurde bei diesen Maschinen das Wasserstofflötverfahren auch die oberen und unteren Kolbenkappen a und c (Bild 7) angewendet, nachdem die damit hergestellten Zylinderdeckel ihre Betreibsicherheit erwiesen hatten. Jede Kappe ist im Wasserstoffofen aus zwei Hälften zusammengelötet; die Lötfugen liegen etwa dort, wo in Bild 7 die Bezugstriche der Buchstaben a und c den Kolbenkörper berühren, sind aber weder im Bild noch an den ausgeführten Teilen zu erkennen, weil die Wasserstofflötung der Herstellung aus ungeteiltem Werkstoff gleichwertig ist. Die Teilung ermöglicht wie bei den Zylinderdeckeln die Verwendung von geschmiedetem Stahl and den feuerberührten Kolbenseiten der Kappen, und man kann daher geringe Wanderstärken vorsehen und eine gute Kühlung erzielen. Bei der oberen Kolbenkappe a sind beide Hälften aus Stahl geschmiedet, während die untere Kappe c aus geschmiedetem Stahl und Stahlguß zusammengesetzt ist, da der Kühlwasserrübertritt von der unteren zur oberen Kappe (''in Bild 7 vorn sichbar'') die Ausbildung des eine Teiles als Drehkörper nicht zuließ. | |||

Erstmalig wurde bei diesen Maschinen das Wasserstofflötverfahren auch die oberen und unteren Kolbenkappen a und c (Bild 7) angewendet, nachdem die damit hergestellten Zylinderdeckel ihre Betreibsicherheit erwiesen hatten. Jede Kappe ist im Wasserstoffofen aus zwei Hälften zusammengelötet; die Lötfugen liegen etwa dort, wo in Bild 7 die Bezugstriche der Buchstaben a und c den Kolbenkörper berühren, sind aber weder im Bild noch an den ausgeführten Teilen zu erkennen, weil die Wasserstofflötung der Herstellung aus ungeteiltem Werkstoff gleichwertig ist. Die Teilung ermöglicht wie bei den Zylinderdeckeln die Verwendung von geschmiedetem Stahl and den feuerberührten Kolbenseiten der Kappen, und man kann daher geringe Wanderstärken vorsehen und eine gute Kühlung erzielen. Bei der oberen Kolbenkappe a sind beide Hälften aus Stahl geschmiedet, während die untere Kappe c aus geschmiedetem Stahl und Stahlguß zusammengesetzt ist, da der Kühlwasserrübertritt von der unteren zur oberen Kappe (''in Bild 7 vorn sichbar'') die Ausbildung des eine Teiles als Drehkörper nicht zuließ. Beide Kappen werden durch lange, kräftige Bolzen gegen eine an der Kolbenstange angeschiedeten Flansch gezogen. | |||

Bei dieser Bauart kommt die Außen Fläche der Kolbenstangen mit dem zufließenden Kühlwasser in Berührung; sie ist daher durch ein besonderes Verfahren von Korrosionen geschützt. Das abfließende, erwärmte Kühlwasser wird durch die Bohrung der Stange abgeführt. | |||

Beide hier beschriebenen Maschinen wurden nach nur wenige Stunden dauerndem Einregeln dem Vertreter der Reederei in einer 24-stündigen Werkserprobung vorgeführt, wobei die vorgeschrieben Bedingungen erfüllt wurden. | |||

Nach dem gleichen Einspritzsystem arbeitet auch ein kürzlich von dem amerikanischen Lizenznehmer der AEG, Firma Busch-Sulzer Brothers-Diesel Engine Co. St. Louis, (USA), geleiferte sechszylindrige Dieselmachine, deren Zylinder mit 762 mm Durchmesser die größten mit reiner Drucheinspritzung der Brennstoffe arbeiten Dieselzylinder Welt sind. | |||

--- | --- | ||

Revision as of 10:51, 8 May 2023

Kompressorlose Großdieselmotoren Bauart - AEG-Hesselman

(Algemeine Electric Geschellshaft)

(Transcribed from AEG-Mitteilungen Juli 1932)

Von Dr.-lng. F. Sass, Turbinenfabrik

DK 621.436 621-181.2

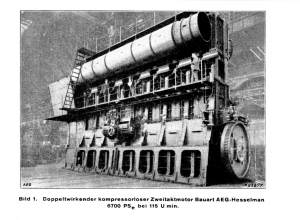

Es werden die von der AEG gebauten doppeltwirkenden kompressorlosen Zweitaktmotoren beschrieben, die bei 115 U/min 6700 PSe leisten und für Motorschiffe der norwegischen Reederei Westfal-Larsen & Co. bestimmt sind. Von der AEG wurden kürzlich zwei Diesel-motoren fertiggestellt, die in 7 Zylindern bei 115 U/min normal 6700 PSe leisten und zum Einbau in die Motorfrachtschiffe „Berganger" und „Moldanger" der Reederei Westfal-Larsen & Co. A/S, Bergen, bestimmt sind. Die Schiffe, die sich zurzeit bei der Nederlandschen Scheepsbouw Mij. in Amsterdam im Bau befinden, werden als Einwellenschiffe gebaut; sie erhalten eine Tragfähigkeit von rund 10 000 t und in beladenem Zustand eine Geschwindigkeit von 15,5 Seemeilen in der Stunde. Eine dritte Maschine der gleichen Bauart wird von dem holländischen Lizenznehmer der AEG, der N. V. Machinefabriek Gebr. Stork & Co., an denselben Besteller geliefert.

Die Maschinen (Bild 1) arbeiten, wie dies für Neubauten heute fast selbstverständlich ist, mit reiner Druckeinspritzung ges flüssigen Treiböles, so daß Einblaseluftverdichter entbehrlich sind. Das „kompressorlose'' Einspritzverfahren, dessen Anwendbarkeit auf den doppeltwirkenden Zweitakt von der AEG· zum ersten Male gezeigt worden ist, konnte von den älteren Maschinen des gleichen Systems unverändert übernommen wer-den, nachdem es sich in nunmehr vierjährigem an-gestrengten Bordbetrieb bewährt hat. Die Hesselman-Form der Brennräume, die sich der Gestalt der unter Druck zerstäubten Brennstoffstrahlen gut anpaßt, die Zahl der Strahlen (6 im oberen, 4 im unteren Brennraum), die Bauart der Einspritzventile mit Membranbelastung und der mäßig hohe Einspritzdruck von 300 atü, der durch die Membranventile ermöglicht wird, wurden ohne Änderung beibehalten. Nur der äußere Aufbau wurde nach Möglichkeit vereinfacht, denn Einfachheit gewährleistet Betrieb sicherheit. Übersichtlichkeit der Anlage und gute Zugänglichkeit aller Teile waren weitere maßgebende Gesichtspunkte für den Entwurf der Motoren.

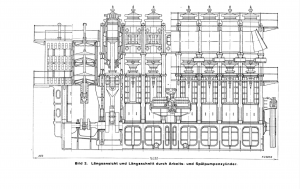

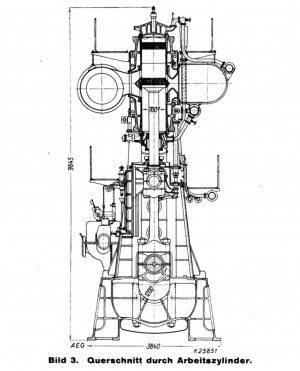

Die Bilder 2 und 3 lasen die Bauart der Hauptmaschine erkennen, mit der die angehängte Kolbenspülpumpe (Bilder 2 und 4) direkt gekuppelt ist. Die siebenfach gekröpfte, zweiteilige Arbeitskurbelwelle liegt in einer schweren gußeiserne Grundplatte, die unmittelbar auf dem hochgezogenen und verstärkten Doppelboden steht, wodurch erfahrungsgemäß die Erschütterungen des Schiffskörpers auf einen Kleinstwert vermindert werden. Auf der Grundplatte erheben sich die neun gußeisernen Ständer, die aus Herstellungsrücksichten in der Höhe geteilt sind; sie tragen die Arbeitszylinder, die durch Paßbolzen miteinander zu einem möglichst starren Rahmen verschraubt sind. Auch die Gleitbahnen der ein-gleisigen Kreuzköpfe (Bild 3), die oberen Abschluß-deckel der Kurbelgehäuse und die Längsträger der feststehenden Teile der Teleskoprohre für die Kolbenkühlung tragen durch kräftige Verschraubung mit den Maschinenständern zur Steifigkeit des Ganzen bei.

Der Aufbau der Arbeitszylinder ist gegenüber den älteren Ausführungen wesentlich vereinfacht. Jeder Zylinderrahmen ist einzeln gegossen und so geformt, daß die bei der Verbrennung auftretenden hohen Drücke -etwa 160 000 kg auf der Oberseite, etwas weniger auf der unteren -möglichst unmittelbar als Zugkräfte in die schmiedeeisernen Anker geleitet werden, velche die obere Rahmenfläche mit der Unterkante der Querbrücken verbinden, in denen die Grund-lager ruhen. Die bei Zündung auf ·den Unterseiten entstehenden Kräfte dagegen, die den Kolben nach oben treiben und die unteren Zylinderdeckel in senkrechter Richtung nach unten belasten, werden als Druckkräfte von den Maschinenständern auf-genommen und auf die Grundplatte übertragen.

Die Zylinderrahmen enthalten die Kanäle für die Spülluft (Bild 3, rechte Zylinderseite) und die Auspuffgase (links) sowie die Hohlräume für die Wasserkühlung der von der oberen bzw. unteren Stirnseite her eingesetzten gußeisernen Laufbuchsen. Das Kühlwasser tritt aus einer unter dem Spülluftaufnehmer liegenden Sammelleitung zunächst in den unteren Zylinderdeckel, wird durch diesen zwangläufig am feuerberührten Boden entlanggeführt, durchströmt sodann den Arbeitszylinder und tritt aus diesem in den oberen Zylinderdeckel, aus dem es so abgeführt wird, daß keine ungekühlten Luftsäcke verbleiben. Für die Kühlung der Arbeitszylinder ist mit Rücksicht auf mögliche Ablagerungen Süßwasser vorgesehen, während für die Kreuzkopfgleitbahnen Seewasser-kühlung genügt, da das Kühlwasser sich hier nur unerheblich erwärmt.

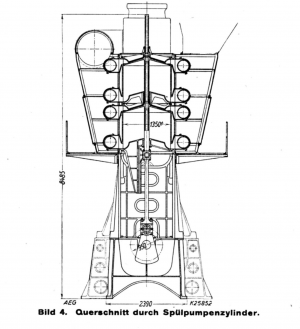

Die Spülluft, die das Zweitaktverfahren erfordert, wird von einer angehängten Kolben -spülpumpe (Bilder 2 und 4) geliefert, deren Kurbelwelle mit der WeIIe der Hauptmaschine starr gekuppelt ist. Sie steht am vorderen Ende der Maschine und hat vier Zylinder in Zwillings-Tandem-Anordnung mit zwei unter 90° zueinander stehenden Kurbeln. Die Luft wird durch einen vom Brückendeck herabführenden schmiede-eisernen Schacht der Saugseite der Pumpe (Bild 4, rechts) zugeleitet und nach Verdichtung auf den mäßigen Spüldruck (etwa 1000 mm W.-S.) in den an den Arbeitszylindern entlanglaufenden Spül·-luftaufnehmer gedrückt. Zur Verringerung der Massenwirkungen sind die Kolben aus Leichtmetall angefertigt. Die Saug-und Druckventile der Bauart Hoerbiger sind in je vier Reihen übereinander angeordnet und austauschbar.

Die von den umlaufenden Massen der Spülpumpe herrührenden Kraftwirkungen sind durch Gegensgewichte an der Kurbelwangen der Pumpe ausgeglichen, während die durch hindund hergehenden Massen erzugten Momente durch geeignete Winkelstellung der Spülenpumpenvelle, zur Hauptwelle dazu benutzt werden, das freie Massenmoment der hauptmaschine nach Möglichkeit zu verkleinern. Ingesamst verbleibt ein unasugeglichenes Moment der ganzen Machine von etwa 30 tm, das unbedenklich zugelassen werden kann, nachdem die Erfahrung gezeigt hat, dass bei ähnlichen Machinen ein unausgeglichenes Moment von etwa dem doppelten hervorgerufen hat.

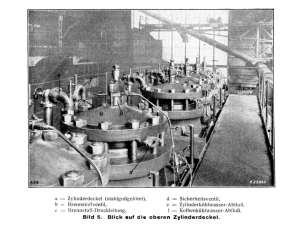

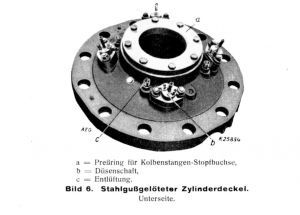

Bemerkenwert ist die Bauart der oberend und unteren Zylinderdeckel der Haupmaschine, die nach dem bekannten Verfahren der AEG aus Stalguß mit eingelötem feuerber¨hrten Boden aus Schmiedeeisen hergestellt sind (Bilder 5 und 6). Diese Deckelbauart, die vor einiger Zeit von der AEG in den Schiffsdieselmachinenbau eingefürt worden ist, wird in steigendem Maße von den Schiffseignern der Vorzug vor gußeisernen Zylinderdeckeln gegeben, weil sie eine viel größere Lebensdauer gewährleistet. Der Stahlgußkörper des Deckels kann, weil die schmiedeeiserne Platte zunächst noch fehlt, mit gut zugängigen Kernen fehlerfrei gegossen werden; er wird so kräftige gehalten daß allein imstande ist, die Verbrennungsdrücke aufnehmen. Der dünne schmiedeeiserne Boden gestattet eine wirksama Kühlung, und die Verwendung von zähem Kesselblech als Werkstoff vermeidet mit Sicherheit Hohlstellen, die bei gußeiserne Deckeln die Betreibsicherheit und Lebensdauer oft gefährend, Die oberen Zylinderdeckel enhalaten nur noch je ein in der Mitte sitzendes Brennstoffventil b (Bild 5) sowie ein seitlich angeordnetes Sicherheitsventil d, während die Unterseiten mit den durch Druckluft gestteuerten Anfahr-sowie mit den Sicherheitsventilen ausgerüstet sind. Die Brennstoffventile für die untener Brennräume liegen außerhalb der Zylinderdeckel, die nur mit je vier Düsenschäften b (Bild 6) versehen sind, einfachen, wassergekülten Druckleitungen, an der Ende sich je eine Düse befindet.

Zur Vereinfachung der Wartung sind die Kühlwasserflüsse der Deckel und Kolben auf der oberen Bedienungsflur (Bild 5, links) in einer Reihe angeordnet. Jeder Abfluß ist mit Regelventil und Thermometer versehen, so daß der wachhabende Maschinist sich rasch überzeugen kann, daß alle Zylinder und Kolben die notwertige Kühlwassermengde erhalten.

Aus der Bildern 5 und 6 geht im übrigen deutlich die Einfachheit des kompressorlosen Zweitaktsystems hervor, die bei keiner anderen Verbrennungskraftmaschine erreichbar ist.

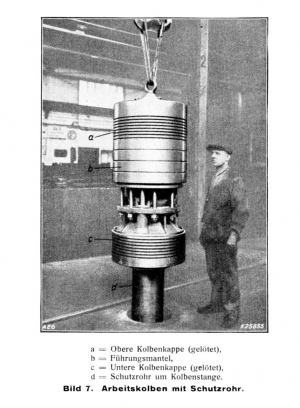

Größte Sorgfalt wurde der zweckmäßigen Durchbildung der mechanisch und thermisch am höchsten beanspruchten Maschinenteile, der Arbeitskolben und ihrer Stangen, zugewendet. Es ist klar, daß diese Teile, welche die Energie der Verbrennungsgase in mechanische Arbeit zu verwandeln haben, dauernder schwerer Wechselbeanspruchung unterliegen, die durch die hohen Temperaturen noch gesteigert wird. Die Kolbenstange ist daher von einem gusseisernen Schutzrohr d (Bild 7) umgeben, dessen Innenwand mit der Stange einen vom Kühlwasser durchflossen Ringraum bildet, so daß die thermischen Beanspruchungen von der Stange ferngehalten sind.

Das Schutzrohr seinerseits unterliegt diesen Beanspruchungen nicht oder nur in geringem Maße, weil es dünnwandig ausgeführt werden kann, was die Temperaturdifferenzen und Wärmespannungen entsprechend vermindert. Freilich wird durch das Schutzrohr die wirksame Arbeitsfläche der unteren Kolbenseite etwas verkleinert, doch macht dies, bezogen auf den mittleren nutzbaren, Arbeitsdruck der ganzen Maschine nur etwa 3% aus, was gegenüber der Schonung der Stangen und der dadurch vermehrten Betriebssicherheit nicht ins Gewicht fällt.

Erstmalig wurde bei diesen Maschinen das Wasserstofflötverfahren auch die oberen und unteren Kolbenkappen a und c (Bild 7) angewendet, nachdem die damit hergestellten Zylinderdeckel ihre Betreibsicherheit erwiesen hatten. Jede Kappe ist im Wasserstoffofen aus zwei Hälften zusammengelötet; die Lötfugen liegen etwa dort, wo in Bild 7 die Bezugstriche der Buchstaben a und c den Kolbenkörper berühren, sind aber weder im Bild noch an den ausgeführten Teilen zu erkennen, weil die Wasserstofflötung der Herstellung aus ungeteiltem Werkstoff gleichwertig ist. Die Teilung ermöglicht wie bei den Zylinderdeckeln die Verwendung von geschmiedetem Stahl and den feuerberührten Kolbenseiten der Kappen, und man kann daher geringe Wanderstärken vorsehen und eine gute Kühlung erzielen. Bei der oberen Kolbenkappe a sind beide Hälften aus Stahl geschmiedet, während die untere Kappe c aus geschmiedetem Stahl und Stahlguß zusammengesetzt ist, da der Kühlwasserrübertritt von der unteren zur oberen Kappe (in Bild 7 vorn sichbar) die Ausbildung des eine Teiles als Drehkörper nicht zuließ. Beide Kappen werden durch lange, kräftige Bolzen gegen eine an der Kolbenstange angeschiedeten Flansch gezogen.

Bei dieser Bauart kommt die Außen Fläche der Kolbenstangen mit dem zufließenden Kühlwasser in Berührung; sie ist daher durch ein besonderes Verfahren von Korrosionen geschützt. Das abfließende, erwärmte Kühlwasser wird durch die Bohrung der Stange abgeführt.

Beide hier beschriebenen Maschinen wurden nach nur wenige Stunden dauerndem Einregeln dem Vertreter der Reederei in einer 24-stündigen Werkserprobung vorgeführt, wobei die vorgeschrieben Bedingungen erfüllt wurden.

Nach dem gleichen Einspritzsystem arbeitet auch ein kürzlich von dem amerikanischen Lizenznehmer der AEG, Firma Busch-Sulzer Brothers-Diesel Engine Co. St. Louis, (USA), geleiferte sechszylindrige Dieselmachine, deren Zylinder mit 762 mm Durchmesser die größten mit reiner Drucheinspritzung der Brennstoffe arbeiten Dieselzylinder Welt sind.

---

| Cyl | O/Min | HP | Bore | Stroke | |

|---|---|---|---|---|---|

| 7 | 115 | 6700 | 700 | 1200 |